随着我国经济发展,建筑行业也飞速发展,工程量不断增加,那么所需建材例如水泥等消耗也大大增加,所以我们要在现有基础上合理有效地提高水泥产量,但是还要积极响应国家可持续发展的号召,在提高产量的同时要尽可能地节能减排,本文将根据目前水泥生产现状对提高水泥磨台时产量提出一些措施,供以后生产时参考。

在众多建材行业中,水泥磨机生产设备的年耗电量占到了水泥总生产耗电量的70%左右,被业内人士称为“生产电老虎”,因为这个,提高水泥磨台时产量,减少能源消耗,在保证质量下降低成本不但是目前所有水泥厂面临的一个急需解决的问题,也是各个水泥厂在用磨机生产水泥时获取最大经济效益的一个方法。

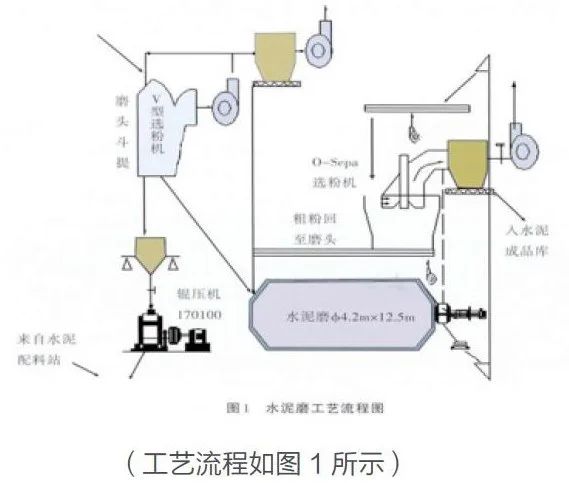

1、水泥磨流程

(工艺流程如图1所示)

(1)配料:船运熟料经码头吊机卸入码头皮带机后输送入熟料帐篷库,经帐篷库底卸料后输送至熟料配料库。石膏、炉渣由装载机转入破碎机破碎后经提升机分别提升入石膏、炉渣库。

(2)称重,混合,料饼:库底在配料之后,从胶带输送带送到磨房称重仓内(此处要注意输送机上要放置一台除铁器),物料在去称重仓里混合并稳定下来,然后以物料柱的形式均匀连续送进辊压机,物料被施以高压,结构被破坏,外形发生变化形成料饼,再送上提升机由此送入打散分级机。

(3)打散分级:料饼被打散分级机打散,然后被分成小于6mm的细粉和大于6mm的粗粉两部分,粗粉被送回辊压机称重仓,重新进行以上步骤直至磨为细粉,细粉则直接送进管磨机。绞刀秤计量粉煤灰后从斜槽进入提升机,通过斜槽和下料溜子送到管磨机。

(4)管磨:管磨机把物料粉磨后送进选粉机,选粉过程结束后,细粉从空气输送斜槽放到提升机,最后送至水泥储存库,粗粉返回继续管磨,已出库的水泥其中一部分通过流态化库底卸料器控制下料,然后走输送槽送至提升机然后进入包装机房进行包装出廠,剩下的水泥从空气输送槽到散装机装车出厂。

2、存在的问题

(1)辊压机工作效果差。在辊压机的实际运行时,动辊和静辊的通过电流一般为40A,28A,明显能看出在运行时动辊静辊电流差值较大,所以辊压机在挤压物料时效果较差,料饼质量不合要求,磨机的负荷也会因此增大,不仅会毁坏机器还会直接影响最终水泥产量和质量。

(2)磨内通风差,在目前技术下的水泥磨中,磨头磨尾的压力值明显偏小,作为闭路水泥磨,显然无法满足通风需求。

(3)辊压机上方调料阀开度偏小,辊压机出产料饼过于疏松,辊压机没有得到充分利用,粗粉的返工量太大,磨头斗提负荷波动大,还有一点,因为物料不稳定,流速也不固定,就会致使入库斗提电路波动大,系统由此陷入恶性循环。

3、针对以上问题的措施及其他措施

(1)慢慢增大辊压机上方的调料阀开度,提高辊压机效率。以前操作员不敢过分地增大阀开度,主要原因是担心磨头的提升机压力过大而压死,出现机械故障,其实操作员没有考虑到如果阀开度过小大大影响了辊压机的工作效果,辊压机的粗粉回粉量也会随之增加,下料也不稳定,这样一来提升机的负荷不稳定,更容易出现系统故障,更大地影响生产质量。在操作员增大阀开度时,提升机的电流可能会有所上升,但辊压机逐渐发挥其性能后,电流会趋于稳定,效率也会得到提高,整体磨机系统也就更加稳定高效。

(2)改善磨内通风。为此对磨机回转筛、出料溜槽等部位进行密闭堵漏,防止因漏风而造成磨机通风短路:定期清理磨内隔仓板和出磨篦板篦缝,改善磨内通风:要重点检查系统的管道,一旦发现管道有磨损要立即维修更换,存放灰尘的布袋也要定时更换。关闭出磨风管冷风阀,如果水泥质量筛余不变,就表示磨机过粉磨较严重,需增大通风量。

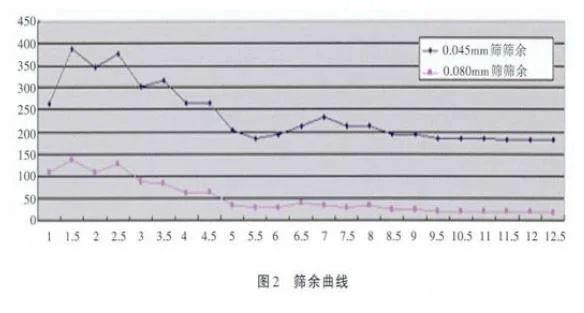

(3)对筛余曲线进行分析。如图所示,给出一个例子,可以看出磨机过粉磨非常严重,需要适当补充规格比较大的球。

(4)降低物料细度。目前,辊压机的仓位很难建立,机器运行过程中振动很大,刚开始降低了两辊之间的钢板厚度,到现在已经完全没有垫板,这样辊面也没有任何残缺,挤压效果也得到了提升,降低了物料开始粉磨的细度。

(5)控制物料的水分。磨机内物料的水分比例对水泥质量和磨机效率都有很大影响。如果水分含量过多的话就会导致堵塞,极大地影响系统运行和磨机效率。所以对入磨物料的水分要严格把控,控制在≤1%。

综上所述,从各方面对磨机进行改善和调整,同时还要加强车间的管理,对设备的维护也要重视起来,这样水泥磨机的情况就会有所好转。

4、结语

总而言之,水泥磨机对水泥生产有着至关重要的作用,提高水泥磨台时产量也不是单一工程,而是涉及到每个环节的整体工程,要想高效地提高产量,并且节能减排,就要从入磨物料入手,从客观因素,设备环节等多方面综合考虑,全面地进行系统改进,才能有最明显的效果。